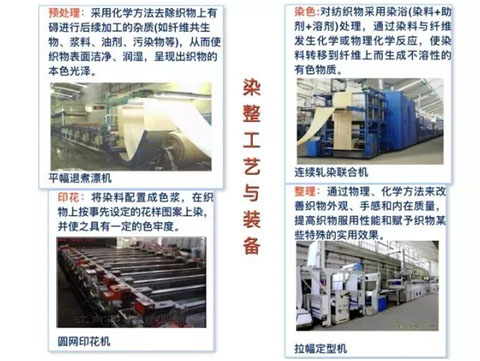

染整工藝與裝備

1染整的概念

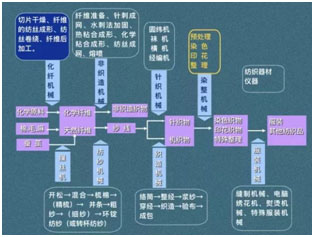

染整加工與紡紗、織造加工一起,形成紡織品生產(chǎn)的全過程。

染整加工是對紡織樹料及其制品進行物理的或化學的處理過程,而以化學處理為主。其目的是賦予紡織物色彩效應(上色或或去色)、形態(tài)效應(外觀形態(tài)、表面性質)、實用效應(如防縮、免燙、阻燃等)。

染整工藝過程可歸納為預處理、染色、印花和整理四類。

預處理

采用化學方法去除織物上有礙進行后續(xù)加工的雜質(如纖維共生物、漿料、污染物等),從而使織物表面潔凈、潤濕,呈現(xiàn)出織物的本色光澤。

染色

對紡織物采用染浴(染料+助劑+溶劑)處理,通過染料與纖維發(fā)生化學或物理化學的結合,使染浴中的染料轉移到纖維上而生成不溶性的有色物質,使織物色澤均勻,染色牢度好。

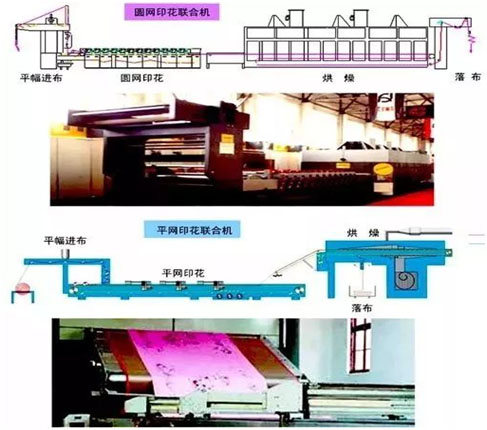

印花

將染料配置成色漿(染料+糊料+化學藥劑),在織物上按事先設定的花樣圖案上染,并使之具有—定的色牛度。

整理

通過物理的、化學的或兩者結合的方法來改善織物外觀、手感和內在質量,提高織物服用性能和賦予織物某些特殊的實用效果。

2染整工藝路線的分類

由于不同的紡織制品,其纖維原料特性、織物組織結構、規(guī)格、成品用途和質量要求都不相同,其染整工藝路線也不同,棉、毛、絲織物傳統(tǒng)的工藝路線如下:

3染整工藝對染整機械的基本要求

(一)工藝適應性強:

要滿足溫度、壓力、速度、處理時間等工藝參數(shù)。

(二)自動化程度高:

對工藝參數(shù)應盡可能自動檢測、自動調節(jié),精確控制。

(三)設備耐腐蝕性好:

染整工藝有較多的耐壓、耐腐蝕容器及設備,要選用高強度的耐腐蝕金屬材料;有些高溫烘燥及汽蒸設備更需要采用熱傳導、熱輻射和熱穩(wěn)定性好的材料,并采用良好熱絕緣性的材料作為保溫層等。

(四)聯(lián)合機同步傳動性能好及調速范圍廣:

保證織物的操作張力盡可能小,以避免織物伸長或折皺,還必須有一定的調速范圍。

(五)設備耗能低、污染少:

提高結構的密封性能和熱效率及熱絕緣效果,節(jié)省能源;設備應配置必要的化學品回收裝置及余熱回收裝置,減少環(huán)境污染。

4染整機械的特點

(一)機器尺寸較龐大

為滿足加工對象的幅寬、工藝作用時間和生產(chǎn)車速的需要,單元機必須具有一定的容布量。

(二)設備種類、承壓容器及高溫設備較多

由于染整加工對象多(纖維、紗線、織物和成衣等),不同的加工對象需要有多種工藝過程 (間歇式、半連續(xù)式、連續(xù)式;平幅加工和繩狀加工等),因而設備種類繁多。

(三)單元機臺通用性強,系列化程度高

為減少單元機種類,必須設計成通用于多種聯(lián)臺機的通用單元機。根據(jù)織物幅寬設計染整機器的系列產(chǎn)品,機器公稱寬度比織物幅寬增加200mm。目前公稱寬度為1200一4000mm,每隔200mm作為一種系列。

(四)聯(lián)合機多單元同步傳動要求高、調速范圍廣

交流變頻同步調速系統(tǒng)開始應用,調速范圍已達1:10。

(五)自動化程度逐步提高

應用電子和微機控制技術提高設備自動化程度和工藝重演性。

5染整機械的基本組成

(一)通用裝置

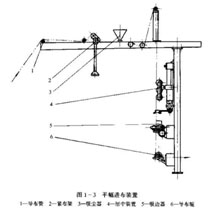

1.平幅進布裝置

其作用是保證織物在一定張力下無折皺地從居中位置進入單元機的握持點進行連續(xù)運行。

平幅進布裝置

2.擴幅裝置

對織物施加緯向張力,以達到防皺、去皺、展平織物的目的。

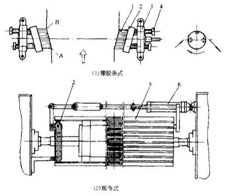

(1)螺紋擴幅輥(板):

在輥(板)表面,自中央分開,對稱分布左、右旋螺紋,織物在其表面通過時,織物與螺紋斜面緊貼接觸,依靠摩擦阻力,使織物沿緯向伸展,產(chǎn)生擴幅作用。

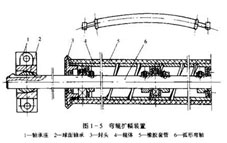

(2)彎輥擴幅輥:

彈性的橡膠輥面活套在一根固定的弧形彎軸上。織物從凹弧到凸弧接觸輥面,并帶動輥面在弧形彎軸上回轉。由于織物與輥面之間存在著摩擦力,且織物緯向與輥面間不產(chǎn)生相對滑動,因此織物緯向必將與彎輥母線一起增長,達到擴幅的目的。

(3)伸縮式擴幅裝置

擴幅輥表面有多條可軸向伸縮的板條(或橡膠條),每塊板條嵌裝于與軸線斜交一定角度的槽形凸輪上,輥面擴幅板條在回轉一團的過程中,半圈內向輥的兩端擴伸,另半團內則向輥的中央收縮,織物包繞在向輥兩端擴伸的半圈范圍內(由A至B包角為30。一90‘),在帶動伸縮擴幅輥回轉的同時、緯向獲得擴展而去皺。

3.線速度調節(jié)裝置

多單元同步拖動中,為了消除運行過程中聯(lián)合機各單元機的線速度不一致,在單元機之間設有線速度凋節(jié)裝置,靠非電量信號檢測轉換成電量信號

(電壓或電流),以控制從動單元機的線速度,使各單元線速度達到同步。

(1)垂環(huán)式:

利用單元之間織物垂環(huán)長度(松弛程度)的變化,通過光電效應控制從動單元機速度,這是一種低張力線速度調節(jié)裝置,結構簡單,適用于既不能承受張力,又不允許折皺的平幅織物(如針織物、絲絨織物等)。

(2)重力式:

利用容布箱中容布量的變化轉換成電信號,靈敏度低,只適用于加工過程中允許織物停頓的場合。

(3)張力式:

利用織物經(jīng)向張力的變化轉換成電信號,有升降式、擺動式和氣動式三種基本形式。

升降式

有三輥和五輥兩種(俗稱三輥、五輥松緊架),其特點是織物張力恒定、緩沖量較大,適用于單元機間容易出現(xiàn)布速差異大的場合;

擺動式

俗稱擺式松緊架,其特點是結構緊湊、張力基本恒定,常用于聯(lián)合機的小軋車間控制同步;

氣動式

特點是采用氣缸調節(jié)織物張力,不僅可實現(xiàn)集體自控,且有緩沖作用,可用于密閉箱體內(如導輥式平洗機、蒸洗箱、烘燥機、焙烘機等)及織物張力較大的場合。

4.出布裝置

平幅山布裝置分擺功落命裝置和卷裝次布裝置兩大類。擺動落布裝置的作用是將織物送出礬合并整齊地折疊到堆布車中,一般有落布輥式和落布斗式兩種,對于布速較高者,則采用可移式落加裝置。擺功落布裝置足由兩套平面四連桿機構組成,擺動范圍可調.落布輻式適用各種場合.落布斗式主要應用于蠶絲織物或毛織物的平幅落布,即車速較低的場合。可移式落布裝置適用于布速大于80m/min落布場合,便于調換布車。

卷裝出布用于車速較高場合,可克服高速擺動落布造成的織物起皺等缺陷,并可增加卷裝容布量,減輕勞動強度,卷裝直徑可達15mc卷裝出布的成卷方式有表面摩擦驅動式和卷布輥主動驅動式兩種形式。

前者結構簡單,但卷繞張力大,卷繞張力不均勻。后者由變速電機或油馬達直接傳功卷布輥,隨卷繞直徑增大而相應減慢卷布輾轉速,以保持卷繞線速度不變。

(二)通構單元機

1.軋車

主要用于軋水或浸軋工作溶液。水洗過程中及烘干處理之前,將織物上多余水分盡量排除,以減少水對熱能的消耗,要求除軋液均勻、軋液效率高;浸軋是將工作溶液(如酸、堿、漂液、染液、樹脂整理液等) 軋透到織物中,并把多余溶液排除掉,要求軋液效率高,軋液均勻性好。

軋車是由軋輥、加壓裝置、擴幅裝置、傳動系統(tǒng)、機架、安全防護裝置及自動控制系統(tǒng)所組成,軋液軋車還包括軋液槽。

軋車形式較多,按軋輥數(shù)量可分為二輥和三輥兩種;按其排列形式可分立式、臥式和傾斜式等;按加壓大小可分輕型和重型;按加壓機構可分為液壓式(油缸加壓)和氣壓式(薄膜缸、氣袋、氣缸直接或通過杠桿加壓);按軋槽型式分則有單槽、雙槽、固定式、升降式、央套式等;按軋輥結構分類則有普通軋車(包括中高輥軋車、中固輥軋車、中文輥軋車)、可調撓度軋車(包括頂加彎矩軋車、氣控中固輥軋車、油壓內支撐均勻軋車、氣袋內控均勻軋車)和軸向移動式曲線輥軋車等。

2、平洗機

以洗液為介質,洗除殘留在織物上的漿料、雜質、酸、堿、固著染料、印花糊料及助劑等。包括水洗機(織物僅受洗液作用)和蒸油機(織物受蒸汽和洗液交替作用)兩大類。

平洗機提高洗滌效率的措施有:

(1)提高洗滌溫度,采用水與蒸汽交替處理。

(2)延長洗液對織物的作用時間,如采用回形穿布形式。

(3)增加浸軋次數(shù)、在上排導輥上增設小壓輥。

(4)增強洗液對織物的相對運動,如采用振動裝置、強力噴射、圓網(wǎng)吸入式水洗機等。

3、蒸箱

蒸箱的作用是使織物在不同溫濕度條件下完成染料、化學品對纖維的滲透、反應和固著。

蒸箱由箱體、導布輥、導布輥傳動裝置,蒸汽管道和進出布封口等組成。

在蒸箱內以蒸汽作為工作介質,蒸汽既作為載熱體又作為供濕源,蒸箱內的溫度、濕度及壓力是其主要的工藝參數(shù)。

根據(jù)染色工藝可分為還原蒸箱和顯色蒸箱兩種:

● 還原蒸箱用于棉及其混紡織物在還原染料染色后的汽蒸,蒸箱進口為汽、液兩用封口,出口為液封口;

● 顯色蒸箱用于棉織物在軋染不溶性偶氮染料后的顯色蒸化,蒸箱進出口均為汽封口。

4.烘燥機

靠熱能或電磁能,使?jié)窨椢飪鹊乃终舭l(fā)而成為干燥的織物。

(1)烘筒烘燥機:

使織物直接與高溫金屬表面接觸傳熱,水分從自由表面蒸發(fā)逸出,完成烘燥過程。主要由烘筒、烘筒軸承、蒸汽密封裝置(旋轉接頭)、排水裝置、機架和隔熱門板等組成。烘燥效率最高。

(2)熱風烘燥機:

利用對流傳熱原理,由熱空氣將熱量傳給織物,以蒸發(fā)織物中的水分。烘燥過程比較緩和,烘后手感柔軟,表面無極光。主要由織物輸送裝置、空氣加熱裝置、熱風循環(huán)系統(tǒng)、排風裝置、進出布裝置、機架及隔熱門板組成。

(3)熱輻射烘燥機:

主要應用于浸軋染液后織物的不接觸預烘,以防止染料在織物上泳移而造成染色不勻。因為紅外線照射到織物上能穿透濕織物,從纖維內部使輻射能轉變?yōu)闊崮埽跍囟妊杆偬岣叩耐瑫r,織物內水分子強烈運動和迅速擴散蒸發(fā),從而達到在短時間內織物內外層同時干燥的目的。

6柒整機械的發(fā)展趨向

向優(yōu)質、高效、短流程、多功能、深加工、低消耗和環(huán)保等方向發(fā)展,以滿足多品種、小批量、快交貨等現(xiàn)代化架整生產(chǎn)的要求,提高機器的可靠性和穩(wěn)定性,最終實現(xiàn)各種工藝參數(shù)的在線檢測和全過程自動控制。

1.提高染整機械通用單元機相通用裝置的技術性能,向高效、高速、小型化發(fā)展,有關單元機向積木化組合式發(fā)展,便于印染企業(yè)選擇需要的聯(lián)合機機型。

2.發(fā)展適宜小批量、多品種、高質量的間歇式加工的染整機械(如大卷裝、高溫高壓卷染機、微機控制的液流繩狀染色機等)。

3.配合高效短流程工藝,開發(fā)小批量連續(xù)加工設備(如小批量連續(xù)染色機、短流程連續(xù)練漂機等)。

4.采用交流變頻調速和微機控制,實現(xiàn)機臺之間的同步,邊到廣調的速比范圍(1:10以上),保持織物松式、半松式和低張力運行。

5.研制一機多用和多功能設備,例如可兼供焙烘工藝的長環(huán)蒸化機、適用拉幅工藝與熱定形工藝的高溫技幅定形機、多功能軋光機等:

6.提高在線檢測技術和自動控制技術水平,推廣應用新技術如電子配色、激光雕刻、微機測配色系統(tǒng)等。

染整工藝與裝備

印花工藝與裝備